La riduzione del tempo di ricarica è una delle principali sfide che i progettisti devono affrontare per accelerare la diffusione e incrementare le vendite globali di veicoli elettrici.

Nonostante il processo di elettrificazione dei veicoli abbia compiuti enormi passi avanti, l’operazione di ricarica delle batterie ne ha frenato in parte l’adozione di massa, con tempi di ricarica medi ben al di sopra del tempo normalmente richiesto per il rifornimento di un veicolo con motore a combustione interna. Una possibile soluzione in grado di ridurre i tempi di ricarica è basata sulla combinazione di un sistema di controllo digitale, tipicamente un BMS (Battery Management System), con dispositivi di potenza basati sul carburo di silicio (SiC).

Tecniche di ricarica

Esistono tre modi principali per ricaricare un veicolo elettrico:

- utilizzando un on-board charger (OBC), ovvero un sistema integrato nel veicolo che converte una tensione alternata in ingresso (come l’elettricità prelevata dalla rete domestica) per caricare la batteria con un livello di potenza relativamente basso;

- utilizzando una stazione di ricarica esterna al veicolo, in grado di fornire elevati livelli di potenza (tipicamente in corrente continua) per ricaricare le batterie ad alta tensione che equipaggiano i veicoli elettrici;

- utilizzando un trasferimento di potenza wireless basato sull’accoppiamento induttivo tra una bobina installata nel pavimento del garage e un ricevitore integrato nel veicolo. Oltre che statica, la modalità di ricarica wireless può anche essere dinamica, dove l’auto si muove su una strada in cui le bobine per la ricarica sono state opportunamente posizionate al di sotto dell’asfalto.

Indipendentemente dall’approccio utilizzato, l’efficienza con cui l’elettricità in ingresso viene convertita in una forma di energia adatta alla ricarica della batteria è fondamentale. Le stazioni di ricarica rapida richiedono che i caricabatterie siano piccoli, robusti, affidabili e altamente efficienti, offrendo allo stesso tempo tempi di ricarica inferiori a 30 minuti. Gli on-board charger con potenze comprese tra 3 e 7 kW richiedono almeno quattro ore per la ricarica di un veicolo elettrico. Per ridurre i tempi, i sistemi di ricarica veloce devono fornire una potenza molto più elevata, tipicamente compresa tra 80 kW e 350 kW.

Impiego del SiC nella ricarica rapida

L’introduzione dei sistemi di ricarica rapida in corrente continua sta progressivamente riducendo il divario del tempo di rifornimento tra i veicoli a combustione interna e gli EV.

L’architettura base di una stazione per la ricarica veloce dei veicoli elettrici prevede tre fasi [1]. Nella prima, un’alimentazione in corrente alternata (solitamente trifase) viene filtrata, sottoposta a rifasamento tramite un circuito di correzione del fattore di potenza (PFC) e quindi rettificata in corrente continua. Nella seconda fase, la corrente continua viene commutata in modo sufficientemente rapido da eccitare un trasformatore. Il rapporto spire del trasformatore determina la tensione alternata in uscita, che deve corrispondere alla tensione operativa della batteria. Con la terza ed ultima fase, la tensione alternata viene rettificata e nuovamente filtrata in una tensione continua adatta per eseguire la ricarica delle batterie. La prima fase viene realizzata da un convertitore AC/DC, mentre le altre due da un convertitore DC/DC.

Per lo stadio di conversione AC/DC, esistono diverse implementazioni comuni basate sul silicio, che utilizzano MOSFET e IGBT. Il principale problema legato ai MOSFET al silicio è l’impossibilità di ottenere delle tensioni di blocco maggiori di 650 V mantenendo dimensioni del package ridotte e un elevato valore di efficienza. Anche se è sempre possibile adottare una topologia a due livelli con IGBT, in grado di fornire fino a 1,2 kV, le dimensioni e l’efficienza rappresentano un’ardua sfida progettuale.

I convertitori AC/DC basati sul carburo di silicio (SiC) permettono di superare le limitazioni offerte dal silicio. Lo schema del convertitore AC/DC visualizzato in Figura 1 utilizza MOSFET SiC che consentono di ottenere miglioramenti significativi, in termini di efficienza e di costi, rispetto a una tradizionale soluzione basata su componenti al silicio. I principali vantaggi offerti dalla soluzione con MOSFET SiC sono i seguenti:

- elevata efficienza

- riduzione dei costi

- riduzione delle dimensioni: la soluzione con componenti al carburo silicio consente un risparmio di area compreso tra il 25 e il 30%

- possibilità di eseguire un trasferimento di potenza bidirezionale

- riduzione dei componenti: il circuito utilizza soltanto 6 componenti attivi, rispetto ai 12 MOSFET al silicio richiesti da uno schema con raddrizzatore di Vienna, o i 18 IGBT di un convertitore a doppio stadio.

I risultati ottenuti sperimentalmente hanno dimostrato che questa soluzione offre un’efficienza di picco superiore al 98,5% con una tensione di ingresso di 480 V.

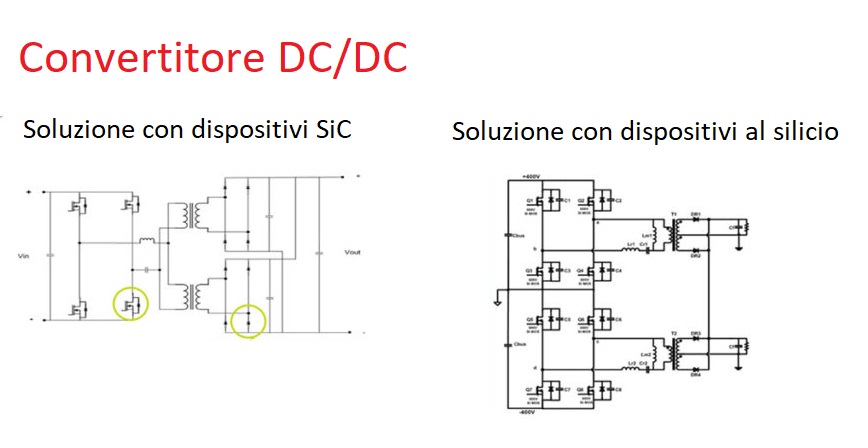

Lo stadio del circuito di ricarica rapida che include il convertitore DC/DC si rende in genere necessario per ridurre la tensione di 800 VCC a un valore inferiore (ad esempio, 570 VCC). In Figura 2 è visibile un tipico stadio di conversione DC/DC (convertitore LLC risonante a due livelli) basato sull’utilizzo di MOSFET e diodi Schottky al carburo di silicio con tensione di 1 kV, RDSon pari a 65 mΩ, frequenza di commutazione di 48 kHz e tensione di uscita di 800 V. Anche in questo caso, il circuito con dispositivi SiC utilizza un minore numero di componenti, 8 MOSFET e 8 diodi Schottky, rispetto ai 20 componenti attivi richiesti dal circuito basato su componenti al silicio.

Il convertitore DC/DC proposto può operare con tensioni di ingresso da 650 V a 750 V, tensioni di uscita da 300 V a 550 V e corrente di uscita massima di 35 A. Il circuito consente di raggiungere un’efficienza di picco pari a 98,3% con tensione di ingresso di 750 V e tensione di uscita di 570 V. Rispetto a una soluzione convenzionale con componenti al silicio, la soluzione SiC fornisce il 33% di potenza in più con una riduzione di circa il 25% dello spazio occupato.

L’implementazione di uno stadio da 20 kW della stazione di ricarica, basata sull’utilizzo di dispositivi al carburo di silicio, raggiunge un’efficienza complessiva superiore al 96%. Questi stadi rappresentano il componente base di ogni stazione per la ricarica rapida, composta da più moduli con potenze normalmente comprese tra 15 kW e 25 kW che operano in parallelo per ottenere una potenza risultante maggiore. Per migliorare l’affidabilità della stazione di ricarica, si utilizzano tipicamente (n+1) moduli per ragioni di ridondanza. Ciò conferisce alle stazioni di ricarica un’elevata modularità, permettendo loro di operare (con una capacità ridotta) anche in presenza di guasti o durante le necessarie operazioni di manutenzione.

In un prossimo futuro, le stazioni di ricarica rapida saranno collegate a una rete elettrica intelligente e, pertanto, richiederanno un trasferimento di potenza bidirezionale, un requisito che può essere facilmente soddisfatto utilizzando componenti basati sul carburo di silicio.

L’applicazione di un sistema di controllo digitale ai dispositivi SiC è un altro fattore chiave nei circuiti per la ricarica veloce. Il controller digitale consente infatti di ottimizzare la commutazione tra le fasi per massimizzare l’efficienza e di fornire al circuito la necessaria protezione dalle sovratensioni e sovratemperature. I più recenti metodi di controllo consentono, ad esempio, di sopprimere le sovratensioni e la corrente di risonanza durante il periodo di spegnimento del SiC.

Rispetto al silicio, il carburo di silicio presenta una serie di vantaggi significativi, tra cui la capacità di operare ad elevate tensioni, il funzionamento a temperature più elevate, velocità di commutazione più elevate e dimensioni del die più piccole. Questi vantaggi consentono ai progettisti di costruire sistemi di ricarica veloce per veicoli elettrici più piccoli, leggeri e semplici, con un’elevata densità di potenza e maggiori efficienze e affidabilità rispetto alle soluzioni equivalenti basate sul silicio.

Riferimenti

[1] “Silicon Carbide Drives Cost, Performance Benefits in EV Fast Chargers”, Wolfspeed, Feb 18, 2020